前回はHACCPの歴史について述べてきましたが、今回はその仕組みについて簡単に解説していこうと思います!

HACCPって最近義務化の流れとかでよく聞くようになったけど、どういうものなの??

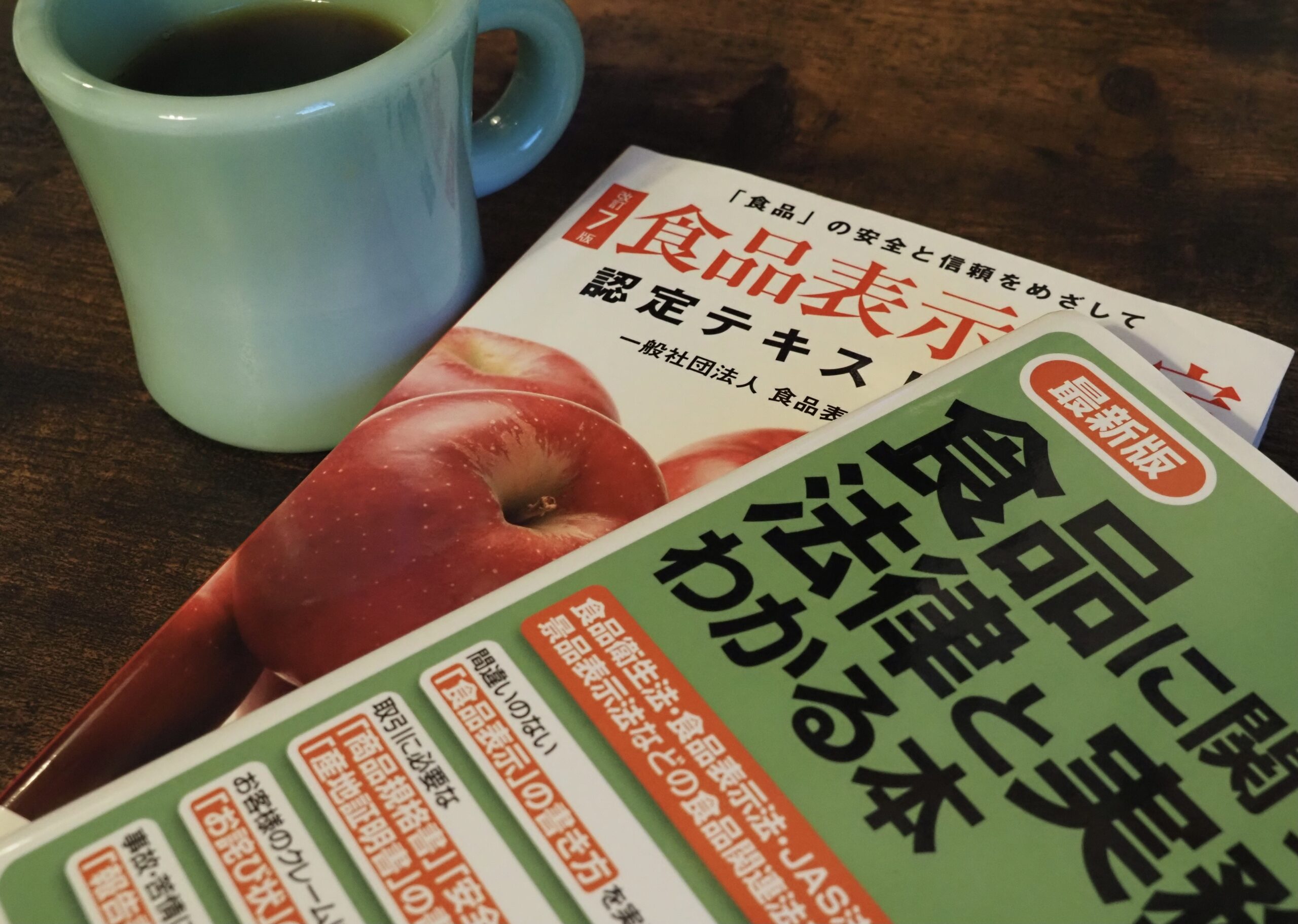

HACCPというのは食品安全のシステム、つまり食品安全の仕組みのことです。

Contents

HACCPとは何?【どういうものなの?】

前回の記事でHACCPの歴史について書きましたが、このHACCPというのは安全な食品を作るための仕組みのことです。

食品工場には実にいろいろな原料が入ってきますが、そのまま食べたら危険な原料もあれば、そのまま食べられるものもあります。

この1つ1つの食品について詳しく分析して、それを安全にするための仕組みを工場でつくり、その仕組みを守ること(記録も必要)で安全な食品を世に出すことを目的としたものです。

HACCPとは何?【普通の品質管理との違いは?】

一般的な品質管理と、HACCPによる品質管理は異なります。

両方とも商品の安全を守るためのシステムであることには違いありませんが、それぞれの特徴の違いについて解説したいと思います。

従来の品質管理

従来の品質管理は、完成した商品(食品)が安全かどうかを判断するために商品を抜き取り検査してその結果で安全性の判定を行います。

この方法の問題点は食品の場合、原材料が天然物であるということです。

つまり原材料にばらつきがあるということで、そのために抜き取りのサンプリングで検査を実施しても信頼性にばらつきがあるわけです。

例えばハンバーグを大量生産している工場があったとします、このハンバーグが全部安全なのかどうかを確認したいけど1日で1000食近く製造するので全部検査はできないし、検査したとしたら世の中に出す商品がなくなってしまいます。

よし!そこで製造終了した商品群から何個か抜き取って検査をしよう!それが問題なければすべての商品が問題ないと言える!

本来はこうしたいのですが、ハンバーグに使用しているひき肉や野菜って天然物なので原料そのものにばらつきがありますよね?

なので、

サンプリングしたものがたまたま大丈夫であとは全部だめだった。。

ってこともあるわけです。

しかも食品っていっても消費期限も様々で、カップ麺の様なドライ商品なら半年近く持ちますが、中には2日しか消費期限のない商品もありますよね?

仮に抜き取り検査をしてその結果を待ってから出荷する手法を取った場合だと、コンビニ弁当など消費期限が2日しかない商品であれば結果が出るまでに消費期限が来てしまうので、生産活動そのものが出来なくなるというわけです。

HACCPでの品質管理

一方、HACCPによる品質管理は全く発想が異なります。

上記で述べた品質管理の様に、出来上がった製品の合否で母集団の管理状況を判断するのではなく、原材料や製造工程での危害要因を明確化して、これを重点的に管理することで製造工程に安全性を作りこむというものです。

ちとわかりづらいですね。

つまり原料の段階で各原料にどの様な危険要因があるかどうかをまず徹底的に分析するわけです。(これを一般的に危害要因分析と言います。)

例えば、牛丼を最終商品にするメーカーであれば「牛肉」を工場に入れることになりますが、この牛肉でも危険要因は色々あります。

例えば、以下の内容が危害要因として挙げられたとします。

- サルモネラ菌(食中毒菌)

- 骨などの硬質異物

- BSEの心配

ぱっと見ると、この辺りが危険要因として考えられます。

原料を契約する時や調理工程でこれらの危険要因は取り除かなくてはなりません。

HACCPは、「この危険要因を確実に取り除く仕組みがあるから安全です」という流れで食品の安全を保障するものなので、抜き取り検査の品質管理とは発想が異なるのです。

HACCPとは何?【最も重要な手順は?】

HACCPにおいて最も重要な手順は「危害分析」です。

HACCPには7原則12手順とありますが、危害分析では最も重要なのがそれぞれの食品に潜む危険因子を分析します。

なので、危害分析で使用する食材の危険要因の見落としがあったりすると大変です。

取り扱う食材に関する情報を業者からもらうことはもちろんですが、工場内で確実に危険要因を取り除けたと言えるような工程を設ける必要があります。

例えばその工場で牛肉スープを作っていたとしましょう。

牛肉スープは給食室にあるような大きな窯で製造するわけですが、「うちは肉を85℃で煮込んでますから大丈夫です!」という場合でもその根拠が必要となるわけです。

具体的には以下の様なポイントの根拠が必要になります。

- 釜のどのポイントで測った85℃なのか?

- そもそもその温度計の校正できてるのか?

- その温度で牛肉や他の原料にあった危険要因(食中毒菌など)が消えるのか?その根拠は?

例えばこんなところでしょう。

これらの製造条件の詳細を決めて表にしたものがいわゆる「HACCPプラン」というやつです。

またそれらの根拠を揃えて、最後のダメ押しとして「検査」があります。

ここで問題なければHACCPプランに記載された85℃という条件などが正しいと初めて言えるわけです。

よって、HACCP中の「検査」は、HACCPプランが有効に機能しているか確認する意味で行われるものなので、従来の品質管理の抜き取り検査とは目的が異なるのです。

まとめ

今回の説明で概要は把握できたかと思いますが、まとめると以下の内容が重要になります。

- HACCPとは安全な食品を生産する仕組みのこと

- HACCPの品質管理はこれまでの品質管理とは手法が異なる

- 最初の原材料危害分析が超重要

危害分析の具体的な方法については別記事で解説いたします。

HACCPの「危害分析」について解説!

更新の励みになりますのでクリックお願いします↓。

コメントを残す